L’acquisition d’un compresseur professionnel représente un investissement conséquent pour un atelier automobile. Entre 1 000 et 3 000 euros pour l’équipement de base, auxquels s’ajoutent le réseau de distribution, le traitement d’air et les outils pneumatiques, la facture finale dépasse régulièrement 5 000 euros. Face à ce montant, la question de la rentabilité se pose avec acuité.

Pourtant, la plupart des discours commerciaux ou des guides d’équipement se contentent de lister les usages possibles sans jamais questionner leur pertinence économique. Gonflage de pneus, soufflage, peinture occasionnelle : ces applications sont présentées comme des arguments de vente, alors qu’elles ne génèrent souvent qu’un retour sur investissement négatif. Pour un professionnel équipé par Metaf.net ou tout autre fournisseur d’équipements industriels, la réalité impose une analyse plus rigoureuse.

La véritable question n’est pas de savoir si l’air comprimé est utile, mais de déterminer quels usages transforment un achat optionnel en infrastructure stratégique. Cette approche nécessite de dépasser les justifications superficielles pour identifier les critères mesurables de rentabilité : gains de temps quantifiables, capacité diagnostique différenciante, et impact sur l’organisation spatiale de l’atelier. C’est cette analyse que nous développons ici.

L’air comprimé en atelier : stratégie d’investissement en 4 points

- Les usages évidents comme le gonflage ou le nettoyage ne justifient jamais un compresseur professionnel

- Trois applications génèrent un ROI mesurable : démontage pneumatique, dégrippage percutant et polissage haute cadence

- Le diagnostic pneumatique différencie un atelier expert d’un garage amateur

- L’installation d’un réseau d’air réorganise entièrement le workflow et l’agencement spatial

Les usages ‘évidents’ qui ne rentabilisent jamais un compresseur

Le premier piège consiste à justifier l’investissement par une liste d’usages possibles sans analyser leur fréquence réelle. Le gonflage de pneus illustre parfaitement cette erreur. Dans un atelier généraliste, cette opération intervient en moyenne deux à trois fois par jour, souvent pour des ajustements mineurs de pression. Un compresseur portable à 150 euros remplit cette fonction aussi efficacement qu’une installation fixe.

La peinture constitue le deuxième argument fallacieux. L’idée séduisante du « je pourrai faire de la carrosserie occasionnellement » se heurte à une réalité économique implacable. Une cabine de peinture complète coûte entre 5 000 et 10 000 euros, auxquels s’ajoutent le pistolet, le sécheur et les consommables. Pour atteindre le seuil de rentabilité, il faudrait réaliser au minimum 500 interventions de peinture, soit près de deux ans d’activité quotidienne dédiée uniquement à cette tâche.

Le soufflage et le nettoyage relèvent de la même logique trompeuse. Une soufflette électrique ou un aspirateur d’atelier performant coûtent moins de 200 euros et consomment directement sur secteur. Le calcul du coût par usage révèle qu’il faudrait nettoyer quotidiennement pendant plus de trois ans pour que l’investissement d’un compresseur dédié à cet usage devienne compétitif. Dans le contexte d’un investissement immobilier, le rendement locatif d’un garage peut atteindre 6 à 8 % par an, mais l’équipement pneumatique exige un retour bien plus rapide pour justifier l’immobilisation de capital.

| Équipement | Coût estimé | ROI si usage unique |

|---|---|---|

| Compresseur portable basique | 150€ | Immédiat pour gonflage |

| Compresseur professionnel | 1 000 à 3 000 € | Négatif si gonflage seul |

| Cabine peinture complète | 5 000-10 000€ | 500+ utilisations minimum |

La question centrale émerge alors naturellement. Les professionnels de l’équipement industriel la formulent avec pragmatisme, comme en témoigne cette interrogation récurrente chez les porteurs de projet.

Quel budget faut-il rassembler pour ouvrir un garage automobile ? Combien de temps pour atteindre le seuil de rentabilité ?

– Modèles de Business Plan, Guide complet ouvrir un garage automobile

Le seuil de rentabilité réel d’un compresseur professionnel nécessite un nombre d’interventions quotidiennes que ces usages évidents ne peuvent assurer. Pour un atelier de deux mécaniciens, l’équipement doit servir au minimum cinq à six fois par jour dans des applications générant un gain de temps mesurable. C’est précisément ce que les trois usages suivants permettent d’atteindre.

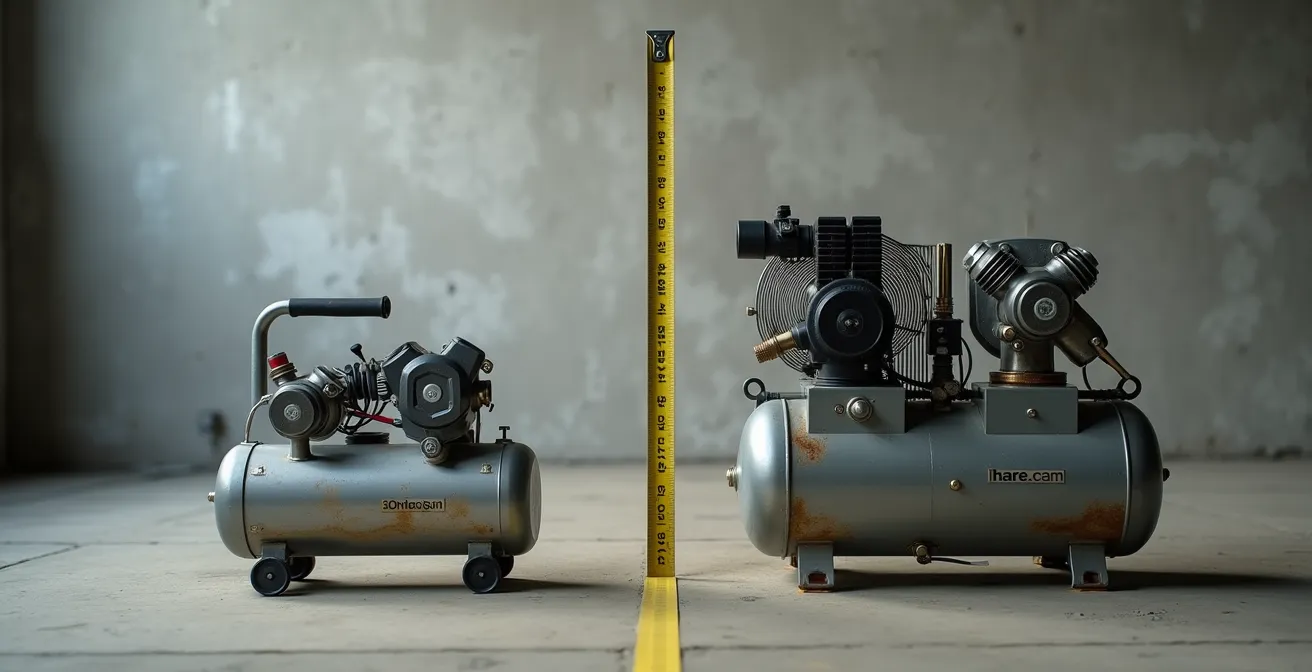

La différence de gabarit entre ces deux équipements reflète un écart de performance qui ne se justifie que par des usages intensifs et répétés. Le compresseur professionnel délivre un débit continu et une pression stable indispensables aux outils à percussion et aux applications de finition, là où le modèle portable sature après quelques secondes d’utilisation. Cette capacité supérieure ne trouve sa légitimité économique que dans les trois applications analysées ci-après.

Les trois applications qui divisent réellement vos temps d’intervention

L’impact temporel mesurable constitue le seul critère objectif de rentabilité pour un équipement pneumatique. Trois usages se détachent nettement par leur capacité à diviser les durées d’intervention tout en présentant une fréquence d’occurrence élevée dans l’activité quotidienne d’un atelier.

Le démontage et remontage pneumatique représente la première application stratégique. Sur un train de roulement complet d’un véhicule ancien au châssis corrodé, l’écart de temps devient spectaculaire. Avec une clé à cliquet manuelle, le démontage complet nécessite entre 40 et 50 minutes de travail intensif, incluant le dégrippage chimique et les tentatives multiples sur les boulons grippés. Une clé à chocs pneumatique ramène cette durée à 10-15 minutes effectives. Sur une intervention de ce type par jour, le gain cumulé atteint plus de 150 heures par an.

La puissance de percussion nécessaire pour ces applications exige des spécifications techniques précises. Pour un usage standard automobile, un couple maximal de 1 200 à 1 500 Nm est recommandé, permettant de traiter aussi bien les boulons de roue que les fixations de train roulant ou les brides d’échappement. Cette capacité transforme des interventions potentiellement destructives en opérations propres et rapides.

Le dégrippage percutant constitue la deuxième application à fort ROI. Face à une vis de purge de frein grippée ou un goujon d’échappement corrodé, l’alternative manuelle conduit fréquemment à la destruction de la pièce, imposant alors un remplacement et ajoutant deux heures supplémentaires à l’intervention. L’outil à chocs délivre des milliers de micro-impacts par minute, créant des vibrations qui brisent la corrosion sans torsion excessive. Le taux de réussite passe de 40 % en méthode manuelle à plus de 85 % avec l’outillage pneumatique.

Le polissage et ponçage cadencé représente la troisième application rentable, particulièrement pour les ateliers traitant de la rénovation ou de la préparation esthétique. Une ponceuse excentrique pneumatique de 150 mm de diamètre traite quatre fois plus de surface par heure qu’un modèle électrique équivalent, grâce à une vitesse de rotation constante insensible aux variations de pression d’appui. Sur une intervention de rénovation optique complète, le gain atteint 90 minutes.

Le calcul cumulé de ces gains révèle l’impact sur la capacité productive de l’atelier. Pour un atelier de deux postes réalisant quotidiennement une intervention de démontage lourd, deux dégrippage et une opération de finition, le gain hebdomadaire dépasse huit heures. Cette capacité supplémentaire permet d’absorber une intervention complète additionnelle par semaine, soit 50 interventions par an. Sur un panier moyen de 300 euros, le chiffre d’affaires généré compense largement l’investissement initial en moins de douze mois.

Le diagnostic pneumatique : votre avantage technique invisible

Au-delà des gains de productivité bruts, l’air comprimé ouvre un champ d’applications diagnostiques rarement exploitées dans les garages généralistes, mais qui différencient immédiatement un atelier professionnel d’une structure amateur. Ces usages techniques positionnent l’établissement sur un niveau d’expertise supérieur et justifient des tarifications plus élevées.

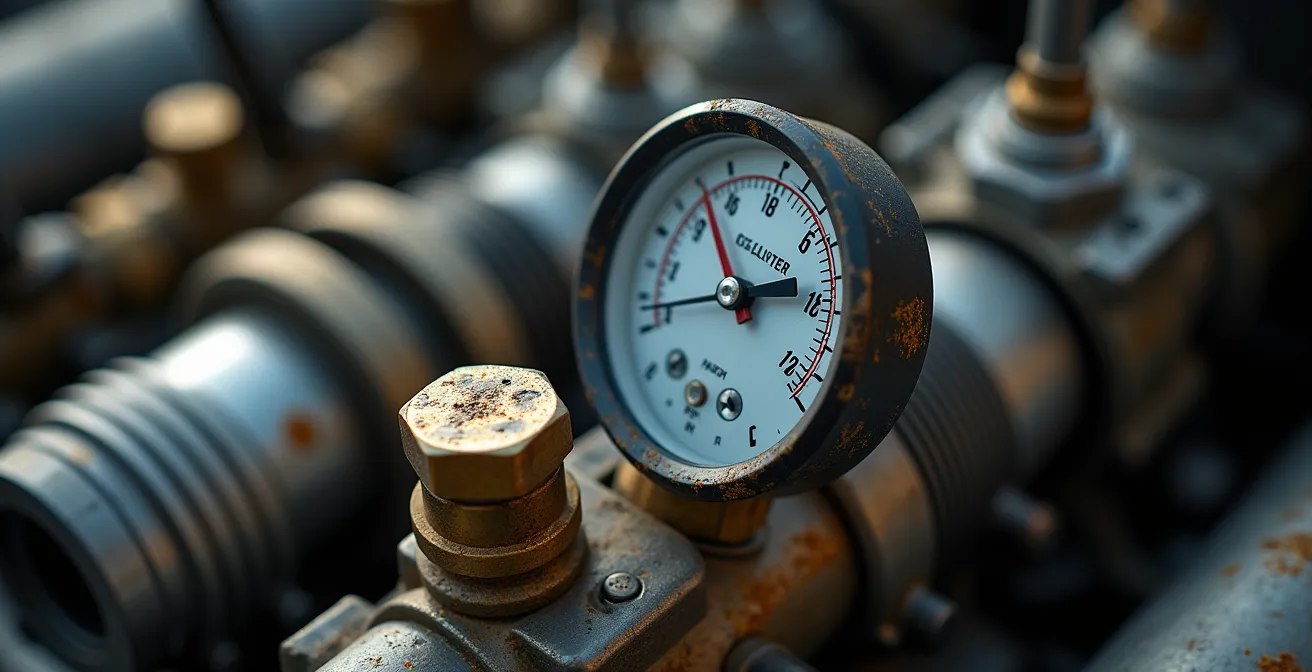

Le test de compression différentiel illustre parfaitement cette dimension. Face à une perte de compression diagnostiquée au manomètre classique, la localisation précise de la fuite interne sans démontage moteur représente une valeur diagnostique considérable. La technique consiste à amener le cylindre concerné au point mort haut, puis à y injecter de l’air comprimé régulé à 6 bars via l’orifice de bougie. L’écoute au niveau de l’admission, de l’échappement ou du reniflard permet de déterminer si la fuite provient d’une soupape ou des segments. Cette information oriente la décision de réparation et évite des démontages exploratoires coûteux.

La détection de fuites sur les circuits de climatisation et de refroidissement constitue la deuxième application diagnostique stratégique. Après mise sous vide du circuit, l’injection d’azote ou d’air sec régulé permet une pressurisation contrôlée révélant les micro-fuites invisibles aux tests classiques. L’ajout d’un traceur UV transforme cette méthode en outil de localisation précis. Cette approche professionnelle rassure le client et réduit les interventions itératives dues à des fuites non détectées lors du premier diagnostic.

La précision du geste technique et la lecture attentive des indicateurs de pression caractérisent ces opérations diagnostiques. Le manomètre de test de compression différentiel affiche non seulement la pression injectée, mais aussi la chute de pression dans le temps, révélant l’ampleur de la fuite interne. Cette donnée objective guide la recommandation au client et étaye la proposition d’intervention.

La purge pneumatique des circuits hydrauliques représente le troisième usage technique différenciant. Sur les systèmes de freinage ABS ou les directions assistées électro-hydrauliques, la purge traditionnelle par gravité ou par pompage manuel laisse subsister des micro-bulles dans les points hauts du circuit. L’utilisation d’un système de purge sous pression pneumatique force le liquide à travers l’ensemble du réseau avec un débit constant, chassant efficacement l’air résiduel. Le résultat se traduit par une pédale ferme dès la première intervention, éliminant les retours clients pour pédale spongieuse.

Ces applications techniques créent un marqueur de professionnalisme perceptible par la clientèle. L’équipement pneumatique visible dans l’atelier, les manomètres de précision et les outils spécifiques installent une crédibilité immédiate. Cette perception justifie des tarifs diagnostiques supérieurs de 20 à 30 % par rapport aux concurrents équipés uniquement d’outillage manuel, tout en réduisant le taux de contestation des devis grâce à la précision des diagnostics établis.

L’impact spatial : quand l’air comprimé réorganise votre atelier

L’installation d’un système d’air comprimé ne se limite pas à l’ajout d’un équipement supplémentaire. Elle déclenche une réorganisation complète de l’espace de travail, avec des implications positives mais aussi des contraintes souvent sous-estimées lors de la phase de projet.

Le choix entre réseau fixe et compresseur mobile constitue la première décision structurante. Un réseau fixe avec descentes murales tous les 4 mètres libère entièrement le sol des postes de travail et élimine les câbles électriques traînants. Cette fluidité améliore la sécurité et accélère les déplacements entre véhicules. L’investissement initial s’élève cependant à 1 500-2 500 euros pour un atelier de 80 m², incluant la tuyauterie, les raccords et les enrouleurs automatiques. Ce surcoût ne se justifie que pour les structures dépassant trois postes de travail actifs.

Le paradoxe de l’encombrement apparaît rapidement. Si le réseau aérien libère les postes de travail, le compresseur lui-même occupe un volume conséquent. Un modèle de 500 litres avec sécheur intégré mesure environ 2 mètres de long sur 80 cm de large. Son positionnement impose généralement la création d’un local technique isolé phoniquement, réduisant d’autant la surface productive de l’atelier. Dans les configurations contraintes, cette perte peut atteindre 6 à 8 m² de surface utile.

La gestion des condensats et des points bas représente une contrainte technique critique rarement anticipée. L’air comprimé transporte inévitablement de l’humidité qui se condense lors du refroidissement dans les canalisations. Sans purges automatiques positionnées aux points bas du réseau tous les 8 à 10 mètres, cette eau s’accumule et finit par être projetée dans les outils, provoquant leur corrosion interne. Une installation mal conçue peut détruire un parc d’outils pneumatiques de 3 000 euros en moins de 18 mois. La contrainte impose une pente descendante constante de 2 % sur l’ensemble du réseau depuis le compresseur vers les points de purge.

L’effet domino organisationnel constitue l’impact le plus inattendu. Une fois le réseau d’air installé, il devient naturellement le support physique de réorganisation des autres flux. Les descentes murales intègrent progressivement des prises électriques, des points d’aspiration pour l’extraction des gaz d’échappement, voire des alimentations en eau pour les nettoyeurs haute pression. Le réseau pneumatique devient le hub central autour duquel se structure l’ensemble du poste de travail. Cette convergence améliore l’ergonomie mais crée aussi une dépendance : une panne du compresseur paralyse désormais l’ensemble de l’activité, là où les outils électriques portables permettaient une continuité de service dégradée. Tout comme la maintenance d’équipements de pesage industriel garantit la continuité des processus de production, la fiabilisation du système pneumatique devient critique pour éviter les interruptions coûteuses.

À retenir

- Seuls trois usages justifient économiquement un compresseur professionnel : démontage pneumatique, dégrippage et finition haute cadence

- Le diagnostic pneumatique positionne l’atelier sur un niveau d’expertise technique supérieur et justifie des tarifs majorés

- L’installation d’un réseau fixe réorganise entièrement le workflow spatial mais impose des contraintes de dimensionnement et de maintenance

- Le dimensionnement doit intégrer la consommation simultanée réelle des outils, pas leur débit moyen théorique

- Le traitement d’air conditionne la durabilité du parc d’outils pneumatiques et ne doit jamais être négligé

Les erreurs de dimensionnement qui annulent tout bénéfice

La rentabilité d’un système pneumatique dépend autant de son dimensionnement que de ses usages. Trois erreurs classiques transforment régulièrement un investissement prometteur en source permanente de frustration et de pertes de productivité.

L’erreur du débit moyen constitue le piège le plus fréquent. Les fiches techniques des outils indiquent une consommation moyenne en litres par minute qui reflète un usage intermittent. Une clé à chocs consomme théoriquement 150 litres par minute, mais cette valeur suppose des cycles courts de quelques secondes. En usage réel de démontage, l’outil fonctionne par séquences de 10 à 15 secondes répétées, générant des pics de consommation que le compresseur doit absorber. Un compresseur dimensionné sur la consommation moyenne de deux outils saturera dès qu’ils fonctionnent simultanément pendant plus de 20 secondes. La pression chute alors sous le seuil de 6 bars nécessaire aux outils à chocs, annulant leur efficacité.

Le mythe de la grosse cuve représente la deuxième erreur structurante. Face aux problèmes de saturation, l’achat d’une cuve plus volumineuse apparaît comme une solution évidente. Passer de 200 à 500 litres offre effectivement un tampon supplémentaire, mais ne résout rien si le débit de remplissage reste insuffisant. Une cuve de 500 litres couplée à un groupe de compression de 300 litres par minute se videra en moins de deux minutes lors d’un usage intensif de ponçage. Le compresseur fonctionnera alors en continu sans jamais reconstituer la réserve, générant une usure prématurée et une facture énergétique excessive. La règle de dimensionnement impose que le débit du compresseur excède de 30 % la consommation cumulée maximale des outils utilisés simultanément, indépendamment du volume de cuve.

Le traitement d’air négligé constitue la troisième erreur aux conséquences différées mais coûteuses. L’air ambiant contient naturellement 60 à 80 % d’humidité relative qui se condense lors de la compression. Sans sécheur frigorifique ou déshydratant, cette eau traverse l’ensemble du réseau et s’infiltre dans les outils pneumatiques. Les pistons, soupapes et roulements internes se corrodent progressivement. Un parc d’outils de 3 000 euros voit sa durée de vie divisée par trois, passant de 6-8 ans à moins de 24 mois. Le coût du remplacement accéléré dépasse largement les 800 euros d’un sécheur frigorifique de qualité industrielle.

La méthode de calcul réaliste impose une approche pragmatique. Il faut identifier les deux à trois outils les plus consommateurs susceptibles de fonctionner simultanément, additionner leurs consommations maximales, puis appliquer une marge de sécurité de 30 %. Pour un atelier utilisant simultanément une clé à chocs et une ponceuse excentrique, le calcul s’établit ainsi : 180 litres par minute pour la clé en charge + 220 litres par minute pour la ponceuse = 400 litres par minute minimum. Avec la marge de sécurité, le débit nécessaire atteint 520 litres par minute, orientant vers un compresseur de 600 litres par minute minimum. Cette démarche méthodique évite les sous-dimensionnements chroniques qui compromettent la rentabilité globale de l’installation. Pour les structures recherchant un accompagnement dans ces choix techniques stratégiques, il devient essentiel de choisir le bon partenaire industriel capable d’auditer précisément les besoins réels avant toute proposition d’équipement.

Questions fréquentes sur l’air comprimé en atelier automobile

Quel matériau choisir pour les conduites d’air comprimé ?

Le tube aluminium et le PVC sont les matériaux privilégiés pour les installations fixes. L’aluminium présente l’avantage d’être moins générateur de condensation que l’acier galvanisé, tout en offrant une résistance mécanique suffisante et une facilité d’assemblage. Les raccords rapides permettent des modifications ultérieures sans soudure. Le PVC reste une option économique pour les installations de faible pression, mais sa tenue dans le temps et sa résistance aux chocs sont inférieures.

Quelle capacité de cuve selon la taille de l’atelier ?

Pour un atelier de deux mécaniciens, une cuve de 300 à 500 litres couplée à un moteur de 5,5 CV offre un équilibre satisfaisant entre performance et encombrement. Au-delà de trois postes actifs, il convient de passer à une cuve de 500 à 1 000 litres avec une motorisation de 10 à 15 CV pour absorber les pics de consommation simultanée sans saturation.

Quelle pression de service pour un atelier automobile ?

La pression standard de 8 bars en sortie de compresseur, régulée à 6-7 bars aux points d’utilisation, couvre l’ensemble des besoins automobiles. Les outils à chocs et les clés pneumatiques nécessitent au minimum 6 bars pour développer leur couple maximal. Les outils de finition et de peinture fonctionnent entre 2 et 4 bars. Un détendeur-régulateur à chaque poste permet d’adapter la pression selon l’outil utilisé.

Faut-il un compresseur à vis ou à piston pour un garage ?

Pour un atelier de moins de cinq postes, un compresseur à piston bi-étagé offre le meilleur rapport performance-prix. Les modèles à vis présentent une durée de vie supérieure et un fonctionnement plus silencieux, mais leur coût d’acquisition double le budget initial. Ils ne deviennent rentables qu’au-delà de 8 heures de fonctionnement quotidien continu, soit dans les structures de plus de six mécaniciens actifs simultanément.